抽油管電鍍用鈦陽極桿,常用于抽油管的內壁電鍍鎳、鎢,其鍍層在耐磨、耐蝕方面通常具有較好的綜合性能,且鍍層均勻。但具體的工藝和配方可能會因不同的生產需求和條件而有所調整。

抽油管電鍍鎳鎢的優點:

- 優異的耐磨性:能夠有效減少抽油管在工作過程中因摩擦造成的磨損,延長抽油管的使用壽命。

例如在油井中,頻繁的抽油動作會導致抽油管與油井壁之間產生摩擦,鍍鎳鎢層可以顯著降低這種磨損,使抽油管能夠在更長時間內保持良好的工作狀態。 - 良好的耐腐蝕性:增強抽油管在惡劣工作環境中的抗腐蝕能力,減少因腐蝕導致的損壞。

油井中的化學物質和潮濕環境容易對抽油管造成腐蝕,鎳鎢鍍層可以形成有效的防護屏障,防止抽油管受到侵蝕。

提高表面硬度:使抽油管表面更加堅硬,能夠承受更大的壓力和沖擊力。

在抽油過程中,可能會遇到井下壓力的突然變化或異物的沖擊,硬度的提高有助于抽油管抵御這些不利因素。 - 改善表面光潔度:降低摩擦系數,減少抽油過程中的阻力,提高抽油效率。

光滑的表面有助于油液順暢流動,減少能量損耗。 - 增強結合力:鎳鎢鍍層與抽油管基材之間的結合力較強,不易剝落。這保證了鍍層在長期使用過程中的穩定性和可靠性。

抽油管電鍍鎳鎢可以顯著提升其性能和使用壽命,降低維護成本,提高工作效率。

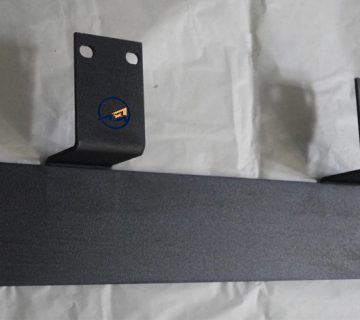

抽油管電鍍用鈦陽極桿的優點

在抽油管電鍍鎳鎢工藝中使用抽油管電鍍用鈦陽極具有眾多優勢。鈦陽極上涂覆有具有高電化學催化性能的貴金屬氧化物涂層,可有效提高鍍層的均勻度。

- 高電化學催化能:析氧過電位比鉛合金不溶性陽極低,節能顯著。

- 穩定性高:在電鍍過程中具有良好的化學和電化學穩定性,使用壽命長。

- 不污染鍍液:避免了對鍍液的污染,從而保證了鍍層的質量。

- 重量輕:易于更換和操作。

常見的用于電鍍鎳鎢的鈦陽極涂層,需要依據實際電鍍工藝的要求來確定。

抽油管電鍍鎳鎢是一種常見的表面處理工藝,旨在提高抽油管的耐磨和防腐性能。在鎳鎢電鍍工藝中,有多種配方和工藝參數。

- 酸性鎳鎢磷配方:由硫酸鎳、亞磷酸、鎢酸鈉及單一配位劑組成,無需配合光亮劑。工作溫度通常為65~70°C,pH 值為2~3。配制方法是將足量的配位劑加入鎢酸鈉溶液,再倒入硫酸亞鐵溶液,最后加入亞磷酸即可。

- 堿性鎳鎢磷配方:由硫酸鎳、鎢酸鈉、亞磷酸及配位劑組成,潤濕劑的選擇取決于產品的電鍍方式。其配制方法與酸性鎳鎢磷類似,區別在于需加入大量的堿性配位劑和普通堿性溶液來提高 pH 至7.0~7.5,工作溫度也是65~70°C。此配方的特點是金屬無氧化,配位劑加入較合理,但長期生產中也會發生有機物積留而影響鍍速的情況,不過不會出現不溶性沉淀,處理相對簡單。

- 堿性鎳鎢配方:由硫酸鎳、鎢酸鈉和配位劑組成,配制方法與上述無區別,工作環境也一致。長期工作同樣存在有機物積累問題,處理方式與堿性鎳鎢磷相同。這兩種鍍種的優勢是分散和整平能力較強,一般內孔電鍍中首先要求防腐蝕性能,鐵鎳鎢并不適用,而酸性鎳鎢磷受工藝限制,堿性鎳鎢磷和鎳鎢就成為首選。

在實際電鍍過程需要注意以下幾點:

- 前處理:包括去污、除油、敏化和酸洗等步驟,以確保油管表面清潔,提高鍍層結合力。例如,除油時要根據材質的不同調整除油時間,避免過度除油導致腐蝕或鈍化;敏化過程需嚴格控制時間,并根據敏化液成分進行電解或活性炭處理;酸洗可采用弱酸,以達到入主鍍的要求。

- 控制工藝參數:嚴格控制電鍍過程中的溫度、pH 值等參數,以確保鍍層質量的穩定性。

- 溶液維護:定期監測鍍液的成分和性能,及時補充消耗的成分,去除積累的有機物和沉淀物。

- 設備管理:確保電鍍設備的正常運行,避免掛架、夾具等脫落金屬造成污染。

電鍍鎳鎢后的抽油管,其鍍層在耐磨、耐蝕方面通常具有較好的綜合性能,且鍍層均勻。但具體的工藝和配方可能會因不同的生產需求和條件而有所調整。